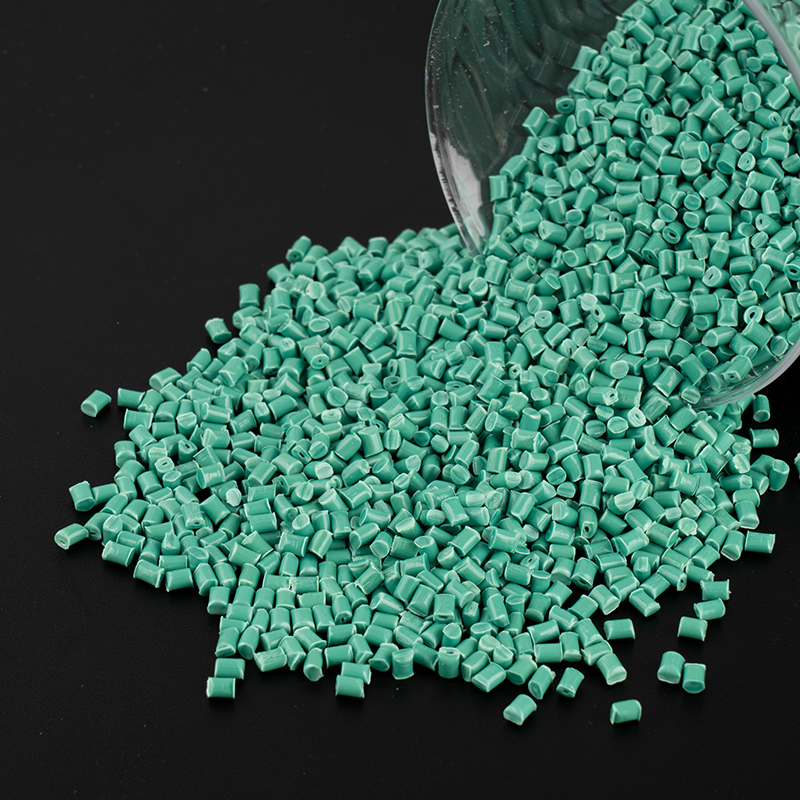

PBT Modified Engineering Plastics é um plástico de engenharia com excelente desempenho, boa resistência, resistência à fadiga, resistência ao calor e resistência ao clima, além de baixa absorção de água e excelentes propriedades elétricas. O material PBT original ainda tem limitações em alguns cenários de aplicação, como resistência mecânica insuficiente, estabilidade dimensional limitada e baixa retardância de chama. Através da modificação de reforço e retardador de chama, o desempenho abrangente dos materiais PBT pode ser bastante aprimorado, tornando-o mais adequado para aplicações industriais de alta demanda, como automóveis, eletrônicos e campos elétricos.

Em termos de modificação de reforço, o método mais comum é adicionar fibra de vidro (GF), fibra de carbono (CF) ou cargas minerais (como pó de talco, mica em pó). O PBT reforçado com fibra de vidro (GF-PBT) é o formulário de modificação mais amplamente usado. A adição de fibra de vidro pode melhorar significativamente a resistência à tração, a resistência à flexão e a rigidez do PBT, para que o material tenha melhores propriedades mecânicas sob condições de alta carga. Além disso, a fibra de vidro também pode reduzir o coeficiente de expansão térmica do material, melhorar a estabilidade dimensional e tornar menos provável que se deforme em condições de alta temperatura. Por exemplo, o PBT não reforçado pode deformar ou quebrar em condições de alta temperatura, enquanto o GF-PBT pode manter uma boa estabilidade estrutural. O PBT reforçado com fibra de carbono (CF-PBT) tem um desempenho melhor em alta resistência e condutividade e é adequado para aplicações especiais com requisitos de alta condutividade e resistência, como caixas eletrônicas de dispositivos e peças automotivas.

Além da modificação aprimorada, melhorar as propriedades retardantes da chama do PBT também é um fator -chave em sua ampla aplicação nos campos eletrônicos e elétricos. O material PBT original tem baixa retardância de chama e é fácil de queimar, por isso precisa ser modificado adicionando retardantes de chama. Os métodos comuns de modificação retardante da chama incluem a adição de retardadores de chama sem halogênio e retardadores de chama à base de halogênio. O retardador de chama livre de halogênio PBT geralmente usa retardadores de chama à base de fósforo ou nitrogênio, como fósforo vermelho e polifosfato de amônio. Esses retardadores de chama podem formar uma camada de proteção retardante de chama estável durante a combustão, reduzir a decomposição térmica e a geração de fumaça e fazer com que o material esteja em conformidade com os regulamentos ambientais mais rigorosos. O retardador de chama baseado em halogênio PBT depende principalmente de retardadores de chama à base de bromo ou de cloro, como o éter decabromodifenil (Decabde), que tem um excelente efeito retardante da chama, mas devido a questões ambientais, está sendo gradualmente substituído por sistemas retardantes de halogênio. Alguns materiais PBT com preenchimentos retardadores de nano -chama adicionados (como Nano Montmorilonita, óxido de nano silício, etc.) também podem melhorar o retardância da chama, mantendo excelentes propriedades mecânicas.

O valor da aplicação dos materiais PBT modificados retardantes reforçados e de chama nos campos de automóveis, eletrônicos e engenharia elétrica foi bastante aprimorada. Por exemplo, na fabricação de automóveis, o GF-PBT é usado para fabricar componentes-chave, como capuzes de motor, conectores e módulos elétricos devido à sua alta resistência e alta resistência à temperatura para garantir a estabilidade das peças em ambientes de alta e alta umidade. Na indústria eletrônica e elétrica, o PBT retardador de chama pode ser usado para produzir componentes elétricos de alta segurança, como caixas de retransmissão, conectores de cabos, alojamentos, etc. para atender aos requisitos rígidos do setor para retardamento de chama e isolamento elétrico.